数字化弯管技术及数控弯管机

发布时间 : 2020-10-13 浏览次数 : 1132 次

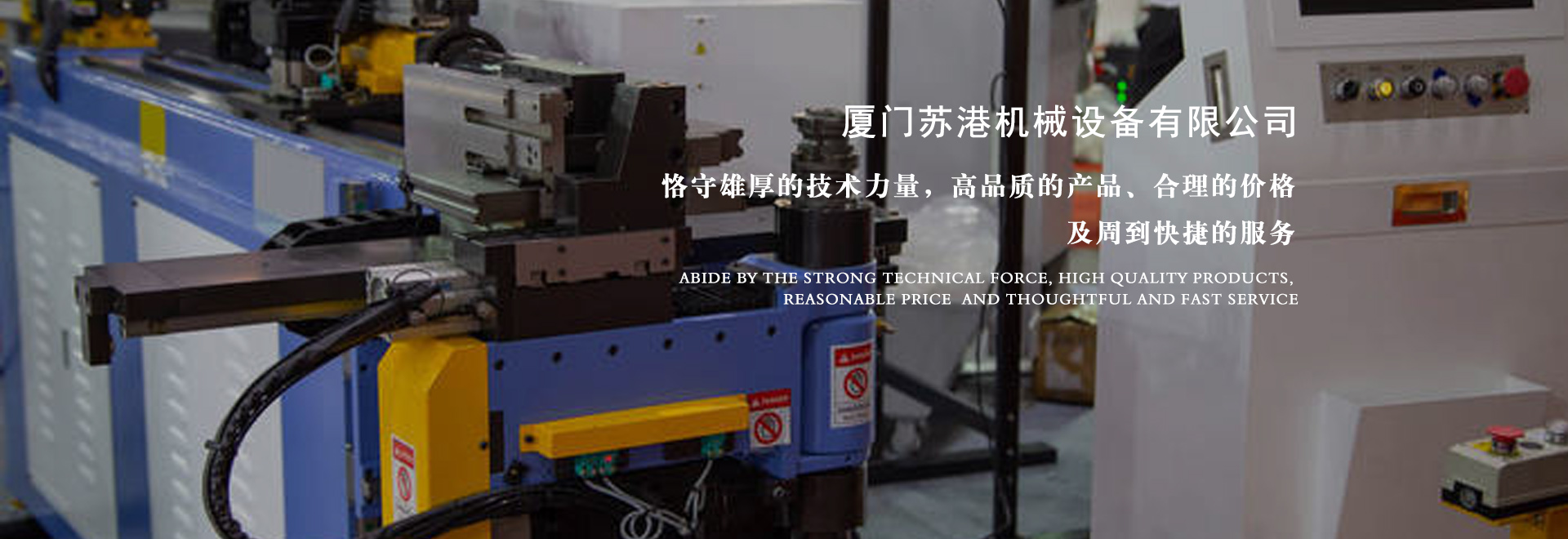

数控弯管工艺是一种自动化程度较高的先进塑性加工工艺。数控弯管工艺不仅能够使管塑性弯曲成形过程高数字化, 而且可以满足弯曲件生产过程精确化、高效化, 因此广泛被应用于气体、液体的输送管道和结构件, 在航空、航天工业以及锅炉、石油化工、机械、管道工程等部门均占有十分重要的地位。由于数字化弯管技术及数控弯管机技术的广泛应用, 对数字化弯管中分散的工艺参数、有限元模拟和实验结果等数据信息应用数据库技术进行系统化、规范化 的科学管理, 非常有利于实现数字化弯管技术及数控弯管机的标准化和工艺过程的优化, 从而保证数字化弯管技术及数控弯管机工艺设计的质量, 达到生产过程的信息化和智能化。但是数字化弯管工艺的这些数据量大, 关系复杂, 因此有必要建立数字化弯管技术及数控弯管机工艺数据管理系统, 有效地管理和利用这些数据, 快速确定出数字化弯管技术和数控弯管机的工艺参数, 从而大大提高产品的质量和生产的安全性。

数字化弯管技术和数控弯管机技术是依据数据库技术可以实现对数据的存储和管理, 数据库的应用现已遍及各行各业。针对弯管工艺的特点, 结合计算机技术和数据库技术国内外学者研究了提高弯管工艺的质量控制, 优化工艺参数的方法。其中美国学者提出了弯曲-卸载-再弯曲方式测量回弹数据, 建立了回弹预测模型, 补偿回弹的方法, 并通过建立回弹历史数据库的方式来优化工艺控制。该新方法与传统的试错法相比, 具有更高的精度。提出系统性建立了数控弯管机的几何运动变形调试及干涉测试的总体仿真模型和完整的模具库及导管库, 该系统采用数控指令驱动, 能直接从弯管数据库中读取程序, 进行装夹、弯曲、回弹等数字化弯管技术及数控弯管机全过 程的三维动态显示, 并可进行干涉检测处理, 但并未研究如何对工艺参数进行合理化确定。结合知识库推理, Z Jin等人开发了一个专家系统, 以实现对数字化弯管成形工 艺包括数字化弯曲方法选择、工具 、模具设计和工艺参数等的辅助设计, 从而极大减少弯管成形过程中可能发生的起皱、过薄等缺陷的产生。这些 研究在一 定程度上实现了弯管的某方面的质量控制, 而数字化弯管工艺需要多种模具的配合, 是个多因素耦合交互作用的过程, 数控弯管工艺的数据管理不仅要多方面研究其各因素间的影 响关系, 结合数控弯管工艺的特点, 而建立一个可以充分满足生产和研究需要 的数据库, 且需要在数据库的基础上建 立一个完备的系统对数据进行管理, 有效地利用这些数据并便于用户使用, 以快速确定出优化的工艺参数, 提高弯管的质量。西北工业大学学者建立了薄壁管弯曲精确形过程模拟、起皱和回弹预测的合理有限元模型, 开发了薄壁管数控弯曲精确成形过程三维数值模拟系统, 研究揭示了薄壁管弯曲成形起皱、回弹和截面畸变的影响因素和影响机制, 积累了大量的研究结果和试验数据, 为建立合理的数字化弯管数据管理系统, 优化工艺参数提供了重要的基础。我们针对实际生产的要求及数值模拟研究的需要, 研究了数字化弯管工艺数据管理系统,研究运用面向对象的多语言, 以开发环境实现系统的功能。该系统采用数据库访问接口, 后台采用在Qv建立的数据库。系统可实现对数字化弯管技术及数控弯管机各参数的查询、调用、删除、修改功能, 并初步实现知识推理而得到缺陷产生的原因和对策的方法, 可通过查询搜 索数据库中结果数据 , 而确定出优化的工艺参数。